本文为节选内容

如需更多报告,联系客服

⚫

半固态电池可兼容传统锂电池生产工艺,只需新增加一条专产半固态隔膜的生产线,生产设备与液态电池隔膜的设备兼容。对比传统液态电池,半固态电池的隔膜无明显工艺改变,调整参数即可,不过因为半固态电池需要提升离子导电率,所以要求隔膜的孔径更大、强度更高,因此需要采用湿法拉伸+涂覆的工艺。

⚫1)固态电解质涂布:相较铁锂和三元的电芯,增加了固态电解质涂布的步骤,这不是简单地插入了一个步骤,整个电芯工艺参数包括压实密度、剥离力都有所变化;

⚫2)辊压:半固态电池能量密度较高,因此压实密度也较高,辊压机会变大。

⚫3)注液:半固态电池仍然有电解液注液,称为为“浸润”,电解液用量较少。

⚫4)化成分容:在电芯首次充放电后会损失很多锂、很多能量密度,为了补充能量密度,会对电池做预锂化,这个技术在三元或铁锂等液态电池中应用很少,但在固态电池特别是密度较高的固态电池中,会应用预锂化以追求更高的能量密度,对于宁德时代、比亚迪等液态电池企业直接充放电,而半固态电池企业需要先做预锂化。

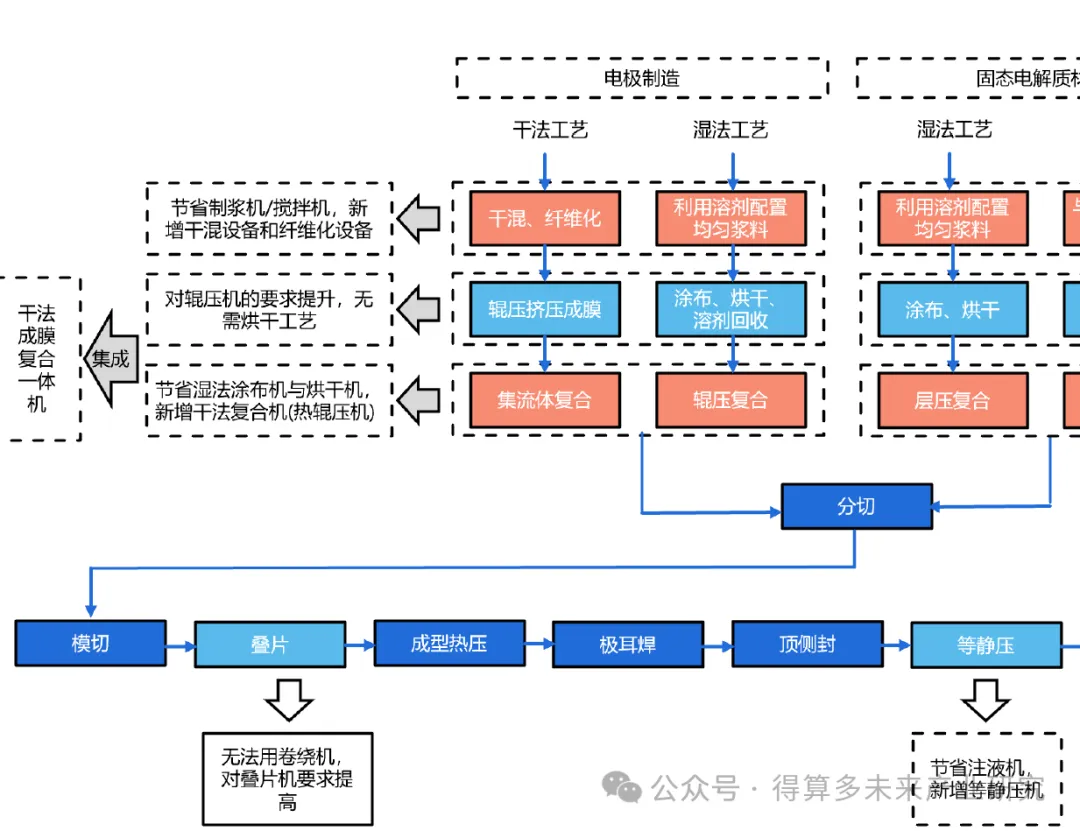

⚫全固态电池工艺相对液态电池工艺的主要区别在于:(1)前段变化最大,主要在于电解质膜和极片制作工艺上,全固态电池干法工艺增加了干法混合、干法涂布环节实现固态电解质膜制备,不再需要使用溶剂,也不存在烘干环节;全固态电池湿法工艺仍然保留了利用溶剂制备电解质与粘结剂溶液后涂布蒸干制备电解质膜的工序。(2)中段电芯装配环节:全固态电池采用“叠片+极片胶框印刷+等静压技术”取代传统的液态电池卷绕工艺,并删减了注液工序;(3)后段化成分容环节:从液态电池化成分容转向全固态电池所需的高压化成分容。

⚫全固态电池的前道制造关键在于电极片制造环节和固态电解质成膜环节,两者均可以采用湿法/干法工艺。其中电解质成膜工艺会影响电解质厚度及离子电导率,厚度偏薄,会导致其机械性能相对较差,容易引发破损和内部短路;偏厚则内阻增加,并由于电解质本身不含活性物质,会降低电池单体和系统的能量密度。

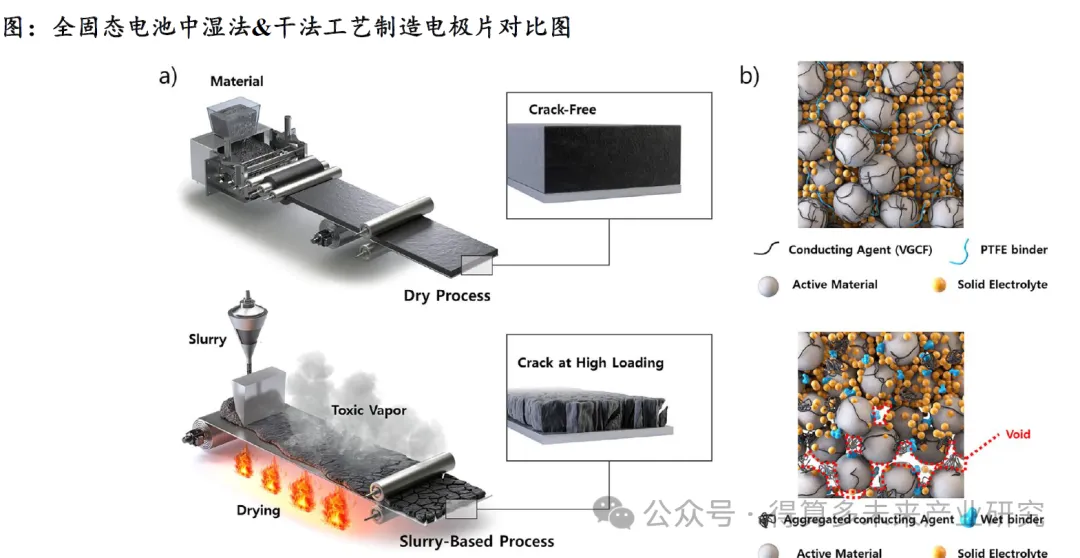

⚫(1)极片的干法工艺避免了溶剂的使用和干燥环节。①湿法工艺:将活性物质、导电剂、粘结剂分散在液态溶剂中形成浆料,然后将浆料涂布在集流体上,再经过干燥、辊压、蒸发等工序制成电极极片。②干法工艺:不使用液态溶剂,将活性物质、导电剂、粘结剂(通常是PTFE)的干粉混合均匀,然后通过热压延工艺直接压制成连续的电极膜后与集流体复合,或者将干粉混合物直接沉积/压制在集流体上,避免溶剂的使用和干燥过程。

⚫(2)固态电解质成膜环节中湿法路线相对成熟,干法路线潜力更大,为未来发展大趋势。全固态电池中硫化物电解质对极性有机溶剂较为敏感,此外金属锂负极容易与溶剂反应,主流思路为切换干法电极工艺,但目前干法工艺刚刚起步,难点在于厚度、压实、幅宽、跑速等,主流厂商仍以湿法工艺为主,选取特定溶剂,实现较薄的固态电解质膜厚度,但干法仍为未来发展大趋势。

干法工艺步骤带来对于前道设备的新需求:目前电极制造及成膜环节干法技术的关键难点在于混合电极材料粉末的均匀性以及成膜的一致性。在前道设备领域,干法工艺对辊压的精度、均匀度以及压实密度的要求会更高。相较传统湿法工艺设备,干法工艺的前道设备不再需要涂布、烘干、溶剂回收设备,而对高混机、制膜所需的辊压机的需求提升、增加纤维化设备,主要包括气流粉碎、螺杆挤出机、开炼机。

干法技术制造电极片最大的优势在于能够提高电极的压实密度,从而提高电池能量密度,更适合全固态电池生产。(1)湿法电极制造需要使用溶剂将活性材料、导电剂和黏结剂混合后涂布在集流体上,然后再进行干燥、NMP 溶剂回收和辊压,仍然需要溶剂参与、需要干燥和溶剂回收环节,工艺相对复杂;(2)干法电极制造则将活性材料、导电剂和黏结剂混合成干粉,通过辊压机热压延的方式机械压到集流体上形成电极片。极片制造采用干法工艺可以提高电极的压实密度,意味着在相同体积下可以容纳更多的正负极材料,从而提高电池的能量密度。同时省去溶剂干燥、避免了溶剂残留导致的导电性下降问题。因此干法技术更加适合于固态电池生产。

⚫干法电极制备主要有静电喷涂方式和辊压复合方式(纤维化)两种方法。

⚫静电喷涂方式制备:将电极活性材料、导电碳和粉末状粘结剂等颗粒混合在一起,混合好的粉料会在压缩空气的作用下雾化喷附在金属集流体的表面,随后在高压静电的作用下,使材料与集流体分别带有正电荷与负电荷,从而使得材料附着在集流体表面。随后通过高温烘烤熔化聚合物粘结剂确保颗粒之间的粘结力,最后对电极进行压延以获得所需的厚度并控制孔隙率。

⚫涂布设备:将固态电解质均匀涂覆在电极表面,形成离子传导层。干法电极涂布机采用无溶剂工艺,实现高能量密度电极制备,确保电极材料的均匀性和一致性。

⚫干法电极制备主要有静电喷涂方式和辊压复合方式(纤维化)两种方法。

⚫辊压复合方式制备:在电极活性材料和导电添加剂粉末均匀混合后,向其中添加改性的聚四氟乙烯(PTFE)黏结剂并以干燥粉末状态进行混合分散,然后通过辊压机反复辊压。强剪切力使PTFE球变成原纤维(纤维化)并形成基质、大幅提高电极的致密度,从而将电极粉末混合和支撑在一起制成一定厚度的自支撑膜,再把得到的活性材料膜与金属集流体通过导电胶粘结复合在一起形成干法电极。

⚫由于固态电解质界面的形成和稳定的纤维 PTFE 网状结构,辊压复合方式组装的电池在5000 次以上的循环中具有 92%的容量保持率,所制备的干法厚电极的致密度是传统湿法电极的 1.6 倍。

⚫辊压复合工艺中需要自支撑膜制造&纤维化设备,包括气流粉碎机、螺杆挤出机以及开炼机。

⚫气流粉碎机:压缩空气通过喷嘴高速射入粉碎腔后,活性物质及粘接剂混合物通过进料口到达粉碎腔。混合物在高压气流的作用下相互碰撞粉碎实现原纤化,最后,混合物随气流上升至分级腔在辊压设备作用下形成自支撑膜。气流粉碎机的工作效率最高。

⚫螺杆挤出机:混料自料口进入螺杆充满螺槽后,会在旋转的螺杆作用下在料筒内壁和螺杆表面不断被压实、搅拌以及混合。在压缩段结束处,螺杆会将混合均匀的物料按要求挤出机头,在机头中混合物会被塑成电极膜并送离挤出机,螺杆挤出机的良率最高。

⚫开炼机:两个相对回转的辊筒对物料产生挤压后,由于两个辊筒的速比不同,可以产生对混料产生剪切力,速比越大剪切力越强。在辊筒的高剪切力下,混合物内部的分子链会被打断,实现均匀的混合,多次往复后在粘接剂原纤化的作用下即生成电极膜。

全固态电池中道工艺:叠片+等静压带来设备增量需求

⚫叠片机:全固态电池不适用卷绕设备,对叠片机需求更高,且精度要求更高。叠片可以通过正极,固体电解质膜和负极的简单堆叠实现电池各组件的集成,无论全固态电池还是液态电池都需要用到叠片机,但由于全固态电池的固态电解质具有脆性特性,且对设备的精度和稳定性要求更高,使得其需要进行更多的叠片工艺,因此,全固态电池制造所需要的叠片机需求也会增加。

⚫按照裁片与叠片的先后顺序将叠片工艺分为分段叠片和一体化叠片。分段叠片沿用液态电池叠片工艺,将正极、固体电解质层和负极裁切成指定尺寸后按顺序依次叠片后进行包装;一体化叠片是在裁切前将正极,固体电解质膜和负极压延成3层结构,按尺寸需求将该3层结构裁切成多个“正极-固体电解质膜-负极”单元,并将其堆叠在一起后进行包装。在叠片技术中,由于一体化叠片可以提升质量、降低成本、材料利用率高,故采用一体化叠片工艺。

⚫全固态电池需要解决的核心难点之一是优化固-固接触界面。生产全固态电池一般是将正极、固态电解质、负极堆叠在一起组装。考虑到固态电解质要与电极形成良好的固固界面接触、在循环过程中会发生接触损耗以及要抑制锂枝晶形成等,堆叠时需要新增加压设备,施加超过 100MPa 压力使各材料致密堆积。传统热压、辊压方案提供压力有限且施加压力不均匀,难以保证致密堆积的一致性要求,进而影响全固态电池的性能。

⚫等静压技术用于改善全固态电池固固界面接触问题,拉动等静压机成为核心增量设备之一。等静压技术基于帕斯卡原理,可以实现固固界面的致密化,有效消除电芯内部的空隙,确保电解质材料达到理想的致密化程度,提升电芯内组件界面之间的接触效果,从而显著提升离子电导率 30%以上,降低电池内部电阻率 20%以上,循环寿命提升 40%,大幅改善电池性能。而等静压成型需要用到的设备为等静压机。

⚫等静压机核心原理基于帕斯卡定律:在密闭流体系统中,施加于不可压缩介质的压力会均匀传递到各个方向。当电池组件(正极/固态电解质/负极堆叠体)置于高压容器内,液体或气体介质从多向施加超高压强(通常>100MPa),迫使材料内部颗粒重排、孔隙消除,实现三维均匀致密化。这一过程直接决定了固态电池的界面接触质量和体密度,进而影响能量密度、循环寿命及安全性。

⚫相较于传统辊压技术的线性压力(仅单轴压缩),等静压实现了全向同性压制,彻底解决了因压力不均导致的“边缘效应”和“层间滑移”问题。以硫化物固态电池为例,等静压处理可使电极-电解质界面接触面积提升40%以上,界面电阻降低50%-70%,大幅提升离子传输效率。

⚫按成型和固结时的温度高低,等静压机主要分为冷等静压机、温等静压机、热等静压机三类。其中,冷等静压是目前最常用的等静压成型技术。

⚫常规的锂电池化成压力要求为 3-10 吨,而全固态电池化成的压力要求提高至 60-80 吨,需要引入高压化成设备。全固态电池需要高压化成的核心原因在于其独特的固-固界面特性和离子传导机制。

⚫① 解决固固界面接触问题:固态电解质与电极之间是刚性接触,存在微观空隙和接触不良,必须通过高压(通常 60-100MPa)压制才能消除界面空隙,增大有效接触面积;促进固态电解质与电极的物理/化学结合。

⚫②激活离子传导通道:固态电解质离子电导率低,需要高压化成实现强制锂离子穿透固固界面屏障,在界面处形成离子导通网络,以及降低界面阻抗。