本文为节选内容

如需更多报告,联系客服

1 常规锂电设备:前段中段设备价值占比高,涂布、卷绕机为核心设备

锂电设备,即锂电池制造设备。锂电池制造设备是指利用设备将电化学物料通过各种工序而制成电芯及参与电池系统组装的各类设备的总称,是锂电池制造的基础设备。

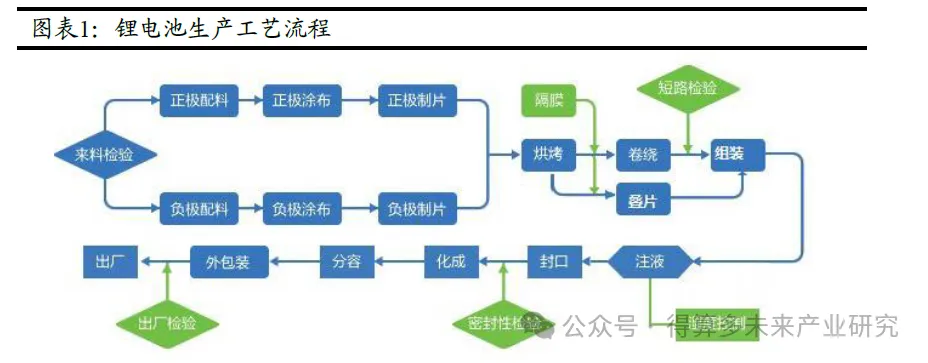

锂电池的生产工艺复杂,涉及的工艺众多,需要的设备种类也多种多样。从工序流程来看,锂电生产工艺主要分为三个环节,分别为前段制片环节、中段装配环节以及后段测试环节,简称前段、中段、后段环节。具体来看:

(1)前段环节:前段为极片制片环节,主要包括制浆、涂布、辊压、分切、制片等工序,是锂电池制造的基础,因此对极片制造设备的性能、精度、稳定性、自动化水平和生产效能等有着很高的要求,主要设备包括上料系统、制浆机、涂布机、辊压机、分条机及制片机;

(2)中段环节:中段为电芯装配环节,主要包括模切、卷绕或叠片、电芯预封装(入壳、焊接、干燥等)、注电解液、封口等工序,对精度、效率、一致性要求较高,主要设备包括模切机、卷绕/叠片机、入壳机、烘干机、注液机及焊接机;

(3)后段环节:后段为电芯测试环节,主要包括电芯化成、分容、分选等工序,主要设备包括化成机、分容机。

前段、中段设备市场占比高,涂布机和卷绕机是关键设备。从细分环节市场规模结构分布来看,我国锂电设备前段、中段、后段设备市场占比分别为44.05%、35.71%、20.24%,前段设备市场占比最高,其次为中段设备。细分来看,前段设备中,涂布机价值最大,占前段设备的75%左右;中段关键设备为卷绕机,其价值占比达到70%;后段设备主要包括化成、分容和封装设备,价值占比相对平均,其中化成设备和分容设备合计占比为70%,封装设备占比为30%。

行业高速发展,锂电设备国产化率高。近年来,在政策和技术的驱动下,我国锂电行业快速发展,锂电设备国产化率快速提升,在关键工序实现技术领先。根据中商情报网数据,我国锂电设备国产化率已经达到90%以上,其中,涂布设备、卷绕设备等关键设备国产化率达到98%以上。在企业布局方面,前段锂电设备企业包括先导智能、赢合科技、科恒股份、纳科诺尔、璞泰来、金银河、北方华创等;中段锂电设备企业包括先导智能、赢合科技、格林晟等,主要布局卷绕机、叠片机和焊接机等;后段锂电设备企业包括先导智能、杭可科技等,主要布局化成和分容检测所需相关设备。

2 固态电池设备:与常规锂电设备区别集中在前段和中段

传统锂电池主要由正极材料、负极材料、隔膜和电解液四大部分组成。其中,正、负极材料决定了电池的容量,隔膜用于隔离正负极,同时允许离子通过,电解液则是连接正负极的介质,充当锂离子传输的媒介。固态电池是使用固体电解质来替代传统锂离子电池的电解液和隔膜,实现离子传输和电荷储存,是一种新型的电池技术。

根据电解质不同,目前固态电池主要分为氧化物固态电解质、硫化物固态电解质、聚合物固态电解质三大主流技术路线。由于电解质的材料特性不同,三大主流技术路线分别具备不同的产业化优势与挑战。

(1)聚合物电解质:聚合物安全性能好、容易制备、机械性能好。但是,聚合物电解质离子电导率偏低,目前主要通过加入固体塑化剂、陶瓷颗粒等填料或与其他聚合物单体共聚等方式,提高材料的力学性能、化学稳定性,以及离子电导率。

(2)氧化物电解质:氧化物电解质包括晶态和玻璃态两类。氧化物电解质热稳定性好、电化学窗口宽,综合性能较好,是目前进展较快方向,但氧化物电解质具有易碎、加工复杂、界面接触差、离子电导率一般等关键问题,目前主要研究方向是通过替换元素或掺杂同种异价元素来提升电导率和稳定性。

(3)硫化物电解质:硫化物电解质包括玻璃及玻璃陶瓷态电解质和晶态电解质等。硫化物电解质离子电导率高,发展潜力大,可以通过掺杂、包覆提高稳定性,但硫化物电解质制备成本高、稳定性差,目前主要研究方向是提高电解质稳定性及降低生产成本。

电解质制备、界面工程和环境控制是固态电池制备核心。全固态电池与液态锂离子电池在制造工艺上根本性差异在于材料粘合逻辑和兼容性的变化,固态电池工艺革新主要包括电解质制备、界面工程和环境控制三大领域。其中:

⚫ 电解质制备方面:固态电解质膜(硫化物/氧化物/聚合物)完全取代液态电解液和隔膜,所以传统涂布、压合设备需要升级改造。干法电极技术和电解质转印工艺引入固态电池生产流程,实现固态电解质膜的高效制备与均匀贴合。

⚫ 界面工程方面:液态电池的液态电解质与电极自然浸润,无需复杂界面处理。固态电池的固-固界面需精密处理以解决界面缝隙和阻抗问题,依赖复合粘结剂、相变自填充材料等创新技术,对叠片、等静压设备要求较高。

⚫ 环境控制方面:固态电池的技术路线对生产环境要求极高,如硫化物路线对湿度、氧气极度敏感,遇湿即释放毒气,且易爆炸,对人员安全提出了更高的要求。因此,固态电池生产线要求完全封闭干燥,部分环境需要在惰性气体氛围环境中进行。

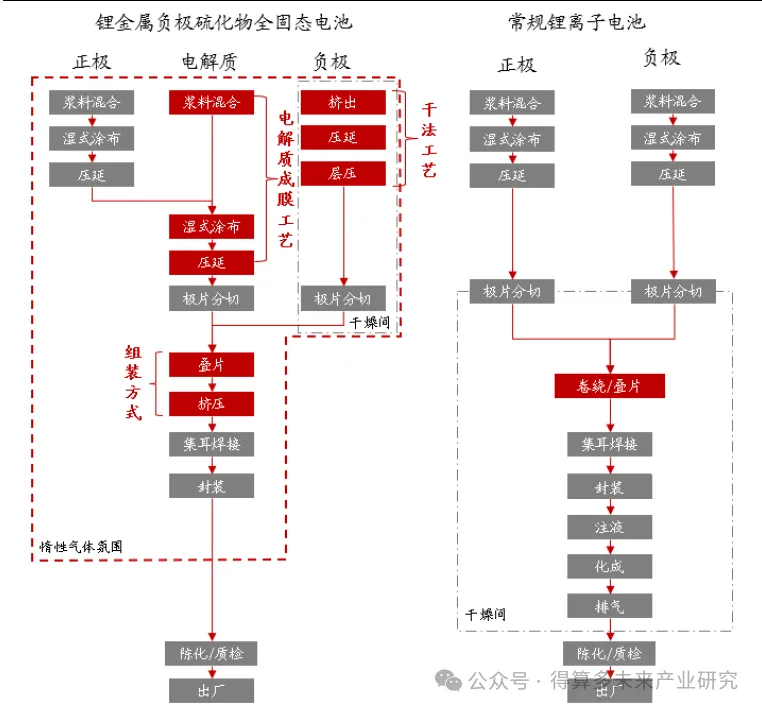

在工艺流程上,固态电池与传统液态锂电池最大区别在于电解质成膜工艺、干法电极工艺和组装方式三大方面。以锂金属负极硫化物电解质全固态电池制备为例,由于固态电解质取代了电解液与隔膜,固态电解质成膜工艺成为了固态电池制造中的关键工艺,取代了传统锂电池的注液环节。在硫化物电解质膜制备中,硫化物电解质通过湿法涂布方式涂覆在正极材料上,并通过烘干、压延形成电解质片正极。在电极制备过程中,由于金属锂在湿法涂布过程中会与溶剂(如NMP、水)剧烈反应,所以引入干法工艺,通过挤出成型和层压的方式制备锂金属负极。在电池组装方面,固态电池组装以叠片和挤压为主,而常规锂离子电池则以卷绕为主。

在设备配置上,固态电池与传统液态锂电池最大区别在于前段设备和中段设备。

⚫ 前段设备:前段环节主要涉及固态电池电解质成膜、干法电极两个关键工艺,是固态电池制备的核心环节。传统电池前段设备包括上料系统、制浆机、涂布机、辊压机、分条机及制片机。在固态电池制造过程中,由于电解质成膜和电极制备工艺共通,干法电极设备有望成为前段设备核心。干法电极设备将使用双刀片研磨机、球磨机等干混设备替换制浆机,使用双螺杆挤出机、喷涂机、纤维化设备等干涂设备替换涂布机。同时,在固态电池制造中,电解质成膜、干法电极工艺均对于辊压精度要求更高,辊压设备有望成为核心设备,在设备性能、精度要求方面实现升级。

⚫ 中段设备:由于常规锂电池则以卷绕为主,而固态电池组装与叠片和挤压更为适配。未来固态电池产线叠片机渗透率有望提升,逐步替代常规锂电生产线中的卷绕机。同时,固态电池还需要新增挤压工序以解决界面问题,等静压机有望引入使用,成为中段关键设备。

⚫ 后段设备:固态电池后段工艺与常规锂电池差异相对较小,主要是在设备性能参数上的升级。在固态电池生产线中,化成机、分容机等后段设备预计将随着固态电池电压平台变化,升级为高压化成机、高压分容机,而常规锂电设备中的注液机将被取消。