本文为节选内容

如需更多报告,联系客服

1.1 固态电池介绍

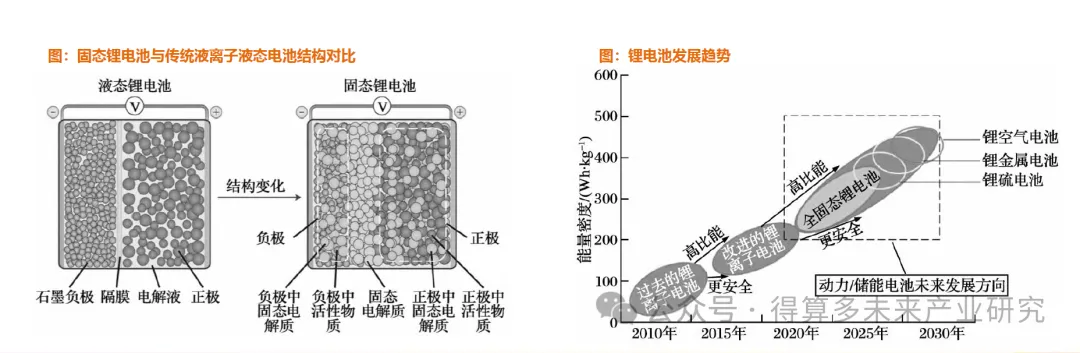

固态电池:与传统锂离子电池在基本电化学机制上相同,最大区别在于电解质材料。固态电池与锂离子液态电池原理上均通过正负极之间锂离子的嵌入和脱嵌来实现电能的存储和释放。二者的关键区别在于固态电池的电解质材料,不同于锂离子电池中的液态电解质,固态电池采用的是固态电解质,并剔除隔膜,且正负极会掺混固态电解质。

传统液态电池的主要问题在于:1)能量密度较低:液态电池难以突破350Wh/kg的极限,目前主流的磷酸铁锂电池的能量密度在200Wh/kg以下,三元锂电池的能量密度在200-300Wh/kg之间,无法满足重大发展的需求,限制了多场景的应用;2)液态电解质易燃易爆:液态电解质中的有机溶剂具有易燃性、高腐蚀性,在过度充电、内部短路等异常时电解液发热,有自燃甚至爆炸的危险;3)低温衰减:在低温条件下,电解液的粘度增加,导致锂离子的迁移速率降低,进而影响电池的充放电效率;同时电解液的电导率也会随着温度的降低而显著下降,这进一步加剧了电池性能的衰减。

相比较而言,固态电解质取代了液态电池的液态电解质,缩减了电池包质量和体积,实现了更高的能量密度、更高的安全性以及在乃至-60℃条件下仍能保持优异放电容量和循环寿命表现,是行业公认的动力电池未来发展方向。

1.2 固态电池结构及材料选择介绍

固态电池结构:负极+电解质+隔膜(可消除)+电解质+正极。

➢负极:负责嵌入从正极材料中脱出的锂离子,使得电子通过外部电路流向负极,实现整个电池充电过程,放电则反之。可选择的材料包括:硅类、石墨、钛酸锂及锂金属。

➢正极:负责脱出锂离子,使得电子通过外部电路流向负极,实现整个电池充电过程,放电则反之。可选择的材料包括:磷酸铁锂、镍钴锰三元、镍钴铝三元等。

➢隔膜及电解质:电解质起到输送锂离子、传导内部电流的作用,而隔膜负责起到分离正负极的作用,短期来看仍需要隔膜,未来固态电解质可以充当隔膜的角色,从而消除隔膜。可选择的材料包括:硫化物、氧化物、聚合物以及卤化物。

1.3 固态电池正负极材料介绍 —正极沿用锂镍锰,负极出现较大变化

正极方面,固态电池仍然可以沿用磷酸铁锂、三元材料等,但因为能量密度有限,富锂锰基、超高镍三元、镍锰酸锂等被认为是理想的固态电池正极材料。

负极方面,石墨负极能量密度已经达到极限,硅基负极和金属锂负极有望会成为固态电池的新负极材料。

➢硅负极:优点在于较传统石墨具备10倍以上的比容量,但仍需要解决易膨胀、低首效、易容量衰减及导电性差的问题。目前最有前景的方法是:1)硅碳复合,其复合后在结构致密性,材料膨胀率,循环性能得到显著提升,但该方法的比能量设计极限约为350Wh/kg,无法实现工信部制定的《节能与新能源汽车技术路线图》中描述的的2025年达到400Wh/kg,2030年达到500Wh/kg的要求。此外,比亚迪在2024年10月29日与12月3日公开的相关专利采用的方法均为硅碳复合;2)纯硅负极,满足长期路线要求,但现有方法工艺复杂,效率低,难以规模化应用,需要持续改进。

➢锂金属负极:固态电池负极的最理想材料,在碱金属中具有最负电位和最低密度,高比容量等优点,但纯锂过易产生锂枝晶,继而穿破隔膜导致短路的特性尚且无法解决。短期看,锂金属负极落地难度较大。

综合来看,正极从高镍升级到了超高镍、镍锰酸锂、富锂锰基等正极,负极方面短期以硅碳复合为主,长期更看好预锂化的纯硅/纯锂。

1.4 固态电池电解质、隔膜材料介绍 ——氧化物进度快,未来硫化物或成为主流

氧化物电解质:氧化物固体电解质可分为 NASICON(钠离子导电玻璃)、石榴石、钙钛矿型以及磷酸锂氧氮化物(LiPON),氧化物电解质的优点在于具备良好的机械稳定性、化学稳定性以及较大的电化学窗口,缺点在于离子电导率没有硫化物高。

硫化物电解质:以锂和硫为主要成分,并可以由磷、硅、锗或卤化物等元素补充。优点在于较优的电导率,具备柔软性和可塑性,易于加工,缺点则在于与氧气接触后易生产有毒气体硫化氢。

聚合物电解质:可以被视为介于液态电解质和固态电解质之间的一种中间技术。目前为止最常用的聚合物基质是聚氧化乙烯(PEO)。聚合物电解质相对于固体电解质的主要优势在于成本、加工方面以及材料的灵活性;与液体电解质相比,它们具有典型的“固态”优势,但在室温下离子电导率不足,因此必须在较高温度下运行。

卤化物电解质:指含有卤原子(氟、氯、溴、碘、铥)的化合物,可以分为三类:与第3族元素(钪、钇和镥)形成的卤化物,与第13族元素(铝、镓和铟)形成的卤化物结构,以及与二价金属(例如,第一过渡金属)形成的卤化物。其优点在具备良好的机械稳定性和灵活性,并且与电极的界面稳定性比基于硫化物的电解液更好,但缺点在于加工过程中对环境中的水分敏感,离子电导率较低,并且会与锂金属发生反应导致目前商业化处在初期。

综合来看,硫化物或将成为电解质及隔膜材料的主流。

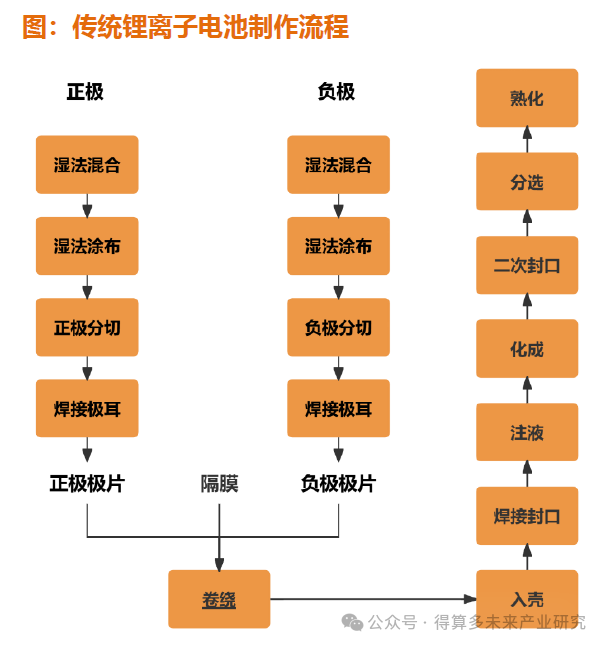

1.5传统锂离子液态电池制备流程

传统锂离子液态电池流程涵盖制造、装配、成品三个步骤。具体说来,制造过程是将正/负极材料与粘结剂、导电剂等溶剂按照一定比例混合均匀涂抹在铝/铜箔上,并通过辊压形成正/负极片,再将正极片、负极片、隔膜经卷绕制成卷芯,最后经平压、烘烤、注液、封装、化成、分容等工序制成成品电池,主要涉及的工艺包括:

➢匀浆工艺:锂离子电池匀浆工序是将浆料中的导电剂粉体、高分子碳粘结剂、正负极活性材料(石墨粉体、钴酸锂粉体)等组分进行充分搅拌,去除浆料中残留的气体,从而形成稳定悬浊液的工艺过程,是前段电极制造的基础,其工艺品质直接决定了后续工艺的开展,设备选择方面主要采用球磨搅拌机、行星式搅拌机、静态搅拌机。

➢涂布工艺:将正负极活性材料物质的悬浊液浆料均匀涂布于铝箔或铜箔片幅上的过程。其具体又包括剪切涂布、湿润流平两个工序,浆料通过剪切涂布工序在机械剪切应力的作用下涂于片幅表面,进一步由流平工序使浆料在片幅表面张力的作用下将涂膜表面变得平整而光滑。目前涂布方法众多,如狭缝挤压式涂布喷涂式涂布、电泳沉积式涂布、3D 打印式涂布等,其中狭缝挤压式涂布为工业实践中最广泛使用的一种涂布方法。

➢烘干工艺:去除将涂布好的正负极片以一定的烘干速度去除湿涂层中的溶剂,使液态浆料经烘干后表面固化形成多孔、多组分涂层结构,一般采用烘道式烘干方式,以空气作为热载体,利用对流加热涂层,使涂层中水分或其他溶剂气化并被空气带走。

➢辊压工艺:极片在涂布、干燥完成后,活物质与集流体箔片的剥离强度很低,此时需要对其进行辊压,增强活物质与箔片的粘接强度,以防在电解液浸泡、电池使用过程中剥落,并提高锂离子电池的容量和能量密度,同时活物质内部空隙率降低,可以降低锂离子电池的内阻,改善锂电池的循环寿命等等,最终获得符合设计要求的极片。

➢分切工艺:将连续的极片材料按照预定的尺寸进行切割,形成具有统一规格的极片,以供后续的电池组装使用。

➢卷绕工艺:将正极片、负极片和隔膜通过特定的设备和工艺卷绕成电芯的过程。

➢注液工艺:在电池有限的内部容腔内,通过一定的工艺方式把电解液注入容腔内,一部分电解液浸润到电芯内部,另外一部分占据未被充填的空间,导通正负极之间离子,担当锂离子传输介质的作用

➢化成分容工艺:通过特定充放电方式以激活内部物质,再进行组配的过程。

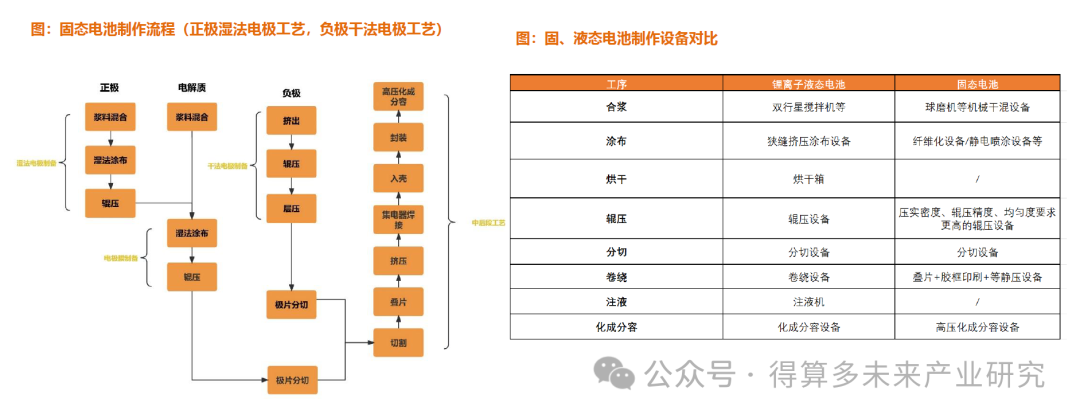

在干法电极以及固态电解质等技术的引入下,固态电池制造设备较传统锂离子液态电池变化较大。11月21日在深圳举办的2024高工锂电年会固态电池论坛上,利元亨固态电池技术总监卢其辉表示,全固态电池制造过程相对液态电池主要区别在于,全固态电池增加了干法混合、干法涂布、无隔膜叠片、高压化成分容等工序,删减了注液部分。根据《Solid-State Battery Roadmap 2035+》报告,固态电池制造设备与目前最先进的锂离子液态电池制造设备相似度仅20%-60%。