本文为节选内容

如需更多报告,联系客服

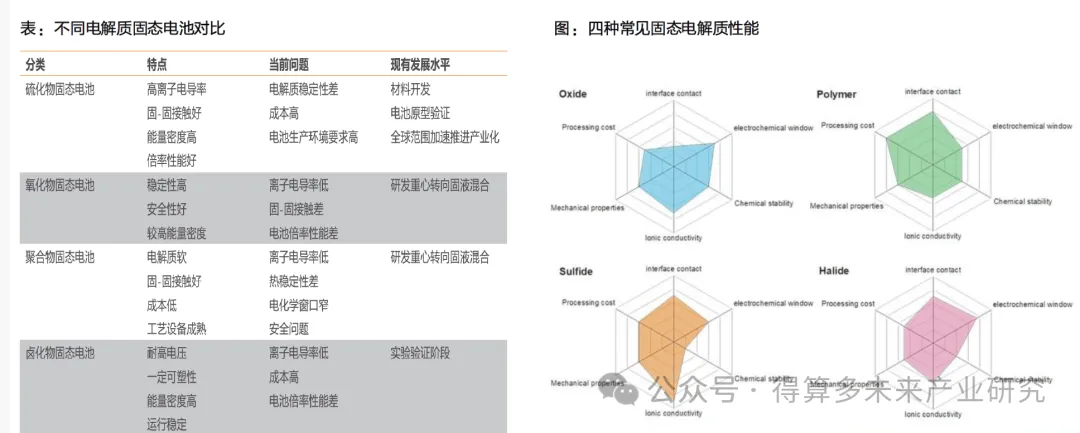

理想的高性能全固态电解质应具备高离子电导率(>10−3 S/cm)、高锂离子迁移数(tLi+接近于1)、宽的电化学窗口、良好的电极/电解质界面、足够的机械强度等特性。

硫化物固态电解质最有希望满足电动汽车高能量密度的需求。硫化物固态电解质室温离子电导率最高可达到10−2S/cm数量级,接近甚至超过电解液,离子电导率不再是关键制约因素。此外,硫化固态电解质比较柔软,大多数硫化物固态电解质仅通过简单的冷压成型即可实现紧密接展现出较高的冷压离子电导率。

高能球磨: 将原料混合装入球磨机上高能球磨,球磨后取出再进行热处理,优点是混合均匀,离子电导率和结晶度得到改善,缺点是设备要求较高,制备时间长,仅适合小批量生产,为目前主流制备工艺。规模化生产需要容量更大的球磨罐,从而使得电解质合成成本变高,使其规模化生产遭遇挑战。

液相法:将原料放置于溶液中搅拌,充分反应后蒸发溶剂,然后再进行热处理,进而制备固态电解质。优点是其可以通过提高分散效率来批量生产硫化物电解质,并且液相不需要机械设备,因此可以降低生产能耗,从而降低生产成本。另外,液相法合成的硫化物电解质颗粒的尺寸和形态易于控制,缺点是离子电导率偏低,适用于制备薄膜电解质。液相合成硫化物电解质引起了广泛的研究兴趣,难点在于溶剂的选择。

高温淬冷法:将原料加热到熔融温度,充分接触反应后,急剧降温到室温后回火。优点是颗粒粉末较细,压实密度较高缺点是能耗高,操作难度大,在淬冷降温过程中易生成杂相,得到的材料结晶度难以控制,适合制备非晶态硫化物电解质。

气相合成法: 以空气稳定的氧化物为原料,一步气相法合成硫化物电解质,制备过程空气稳定,大幅简化制备工艺,节约生产时间和制备成本,适合大批量生产,通过调整掺杂等手段,电导率可达2.45×10-3S/cm。

空气稳定性和电化学稳定性是制约硫化物固态电解质规模应用的瓶颈:

(1)空气不稳定性:硫化物和空气中的水和氧气接触会生成剧毒易燃的硫化氢气体,硫化氢气体与空气混合后形成爆炸性混合物,遇明火、高热能引起燃烧爆炸,存在安全隐患,电解质结构完全破坏、电化学性能衰减。这导致了硫化物电解质的合成、储存、运输和后处理过程都严重依赖惰性气氛或干燥室,大大增加了生产成本,制约规模化生产。

(2)电化学不稳定性:电化学稳定窗口(ESW)窄,氧化极限约为2.2V,正极相容性差,对多种正极不适配,需要通过对成分进行优化/为结构设计/缓冲层等方式解决该问题。

离子导电率、粒径尺寸和均匀性是硫化物固态电解质主要的性能指标,为主要的开发重点。

固态电解质需要兼具小粒径和高电导率,并且保证均匀性,以降低界面阻抗,提高接触面积促进反应效率进而提高电池整体性能。

硫化锂是一种无机化合物,其外观为白色结晶固体,具有强烈的硫磺气味。硫化锂可溶于水,但在水中溶解度较低。

硫化锂成本高的主要原因是生产工艺复杂,生产成本高,未来的降本核心途径为技术的创新与迭代。

1)机械球磨法:在惰性气氛下,将单质硫和金属锂/氢化锂按比例混合后进行机械球磨反应。优点:工艺简单、环境友好、无废液产生。

缺点:原料成本高(氢化锂)、反应时间长、转化率较低,所得产品存在杂项如多硫化锂等,不易提纯,产业化设备不易选型。

2)高温高压法:在惰性/还原保护气氛下,高温、高压使锂/锂化合物和硫/硫化合物通过还原或气相等反应制备硫化锂。优点:工艺流程简单,无有害气体产生,且有效利用了高温高压密闭反应的优势,避免有害溶剂泄漏,大大缩短了制备流程。缺点:高温、高压,工况控制不易,设备选型要求高,增加了反应过程及后处理的风险。

3)溶剂法:将锂/锂化合物和硫/硫化合物在溶剂介质中混合反应制备硫化锂。有机溶剂多选用脂肪烃、芳香烃或醚溶剂等。优点:液相反应充分完全,不易残留杂质,产品提纯容易;不需要高温处理,能耗较小;工艺简单,工况较易控制。缺点:有机溶剂易燃、易爆、易挥发,环境污染严重,不易回收;工况危险性高,较难控制。

恩捷(传统隔膜企业)

(1)技术:全固态电解质膜薄度最低小于30μm,室温下离子电导率可达3mS/cm。硫化物全固态电解质离子电导率最高可超过11mS/cm,

粒径D50在400nm~5μm之间进行调控。产品已向大多数国内外头部电池企业送样,获客户良好反馈。

(2)产业化进程:与卫蓝新能源、天目先导合作成立江苏三合。

(3)研发能力:与中南大学技术团队联合技术研发。

(4)原材料:恩捷固态用高纯硫化锂产品已完成中试百吨级产线,目前正在调试阶段。

天赐(传统电解液企业)

(1)2024年,公司已完成Li2S、硫化物固态电解质实验室公斤级生产;

(2)预计2025年实现Li2S、硫化物固态电解质百公斤级生产;

(3)2026年实现Li2S、硫化物固态电解质吨级生产;

(4)2027年硫化物固态电解质千吨级产线建成。

容百科技(传统正极企业)

(1)技术:容百科技已经布局离子电导率>10mS/cm,对空气稳定性>75%,粒径<700nm的硫化物固态电解质。

(2)产业化进程:头部电池厂固态电池核心供应商。在2022年公司便公告与宁德、卫蓝等企业深入合作。

有研新材(材料企业)

(1)产业化进程:其固态电解质用高纯硫化锂项目已可实现产品小批量稳定制备,且已进行小批量供货。

中科固能:凭借科研+产业经验积累率先开始产业化进程。

(1)技术:同时保证离子电导率和粒径,处于行业领先地位,粒径D50为5.0μm的离子电导率为18.4mS/cm,D50为0.97μm的离子电导率为10.9mS/cm。

(2)产业化进程:百吨级产线预计2025年于溧阳投产,规划2025年建设四川生产基地(规划建设年产5000吨硫化锂、硫化物固态电解质生产线)。

(3)研发能力:依托中科院物理所,董事长吴凡为中科院物理所研究员。

(4)成本:材料制备成本降低90%以上,未来放量至百吨以上规模后,有望三年内材料价格降低30倍左右。

屹锂新能源

(1)技术:屹锂科技硫化物固态电解质离子电导率达到17ms/cm。

(2)产业化进程:2026年之前达到年产十吨级的规模。

(3)研发能力:依托上海交大张希教授团队。

(4)客户:其电解质产品已为宁德时代、中创新航、欧阳明高院士工作站、上海泰坦及头部整车厂等多家重要客户供货。

瑞逍科技

(1)产业化进程:硫化物全固态电解质生产基地项目预计2025年建成并达到百吨级全固态电解质生产能力,2028年实现年产6000吨全

固态电解质的目标,届时将推动全固态电池的产业化发展,在全球范围内起到示范作用,配合产业链上下游,开启全固态电池的万亿规模市场。