本文为节选内容

如需更多报告,联系客服

固态电池:全固态电池相比于液态电池,采用固态电解质取代液态电解质,是实现固态锂电池高能量密度、高循环稳定性和高安全性能的关键。因此相比起液态电池,固态电池有许多优势,是锂电池未来的发展方向。

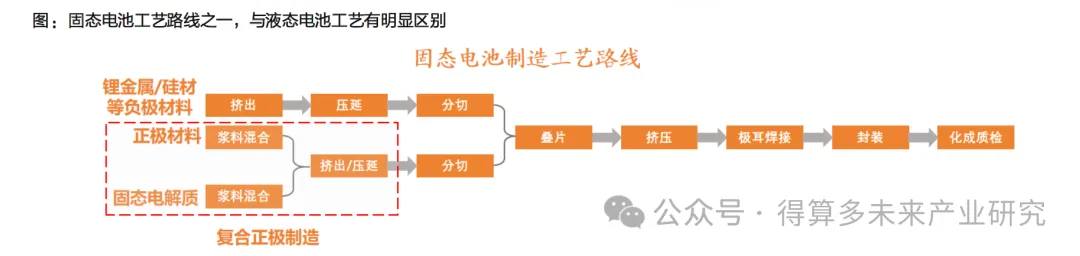

固态电池工艺的独特工序:固态电池工艺的核心特点在于用固态电解质代替了液态电解质,分别为氧化物、硫化物、聚合物。相比液态电池,固态电池工艺有几大独特点,集中在前中段工序:1)正极材料需要与固态电解质形成复合正极;2)负极材料的制备有所不同;3)中段工艺中不可用卷绕,只能用叠片;4)取消注液环节。独特固态电池工序,呼唤全新一代电池设备,打开广阔的市场空间。

前段工序:正极制备、负极制备、成膜工艺需要新思路的电池设备

固态电解质成膜工艺:固体电解质膜为全固态电池独有结构,取代了液态电池的隔膜和电解液。此工艺环节的决定了固体电解质膜的厚度,过厚会降低固态电池的能量密度、提高电池内阻;过薄则机械性能会变差,可能引起短路。固态电解质成膜工艺是固态电池制造的

核心环节,可以分干法工艺与湿法工艺。湿法工艺简单且成熟,适用于规模化生产。干法工艺能够有效降低成本,对环境友好。

正极制备:在固态电池工艺中,以固态形式存在的电解质的注入被提前了。正极材料的制备环节中,需要将正极活性物质与固态电解质粉混合,经过烧结等手段形成复合正极。

负极制备:与液态电池不同,固态电池的负极材料使用的是锂金属,也需要一些具体工艺上的改变。

核心观点:前段工序的三项改变,呼唤全新的电池设备。固态电池市场前景广阔、技术壁垒高,是电池设备厂商的必争之地。

干法电极设备:由于湿法工艺的溶剂残留问题,干法工艺成为全固态刚需

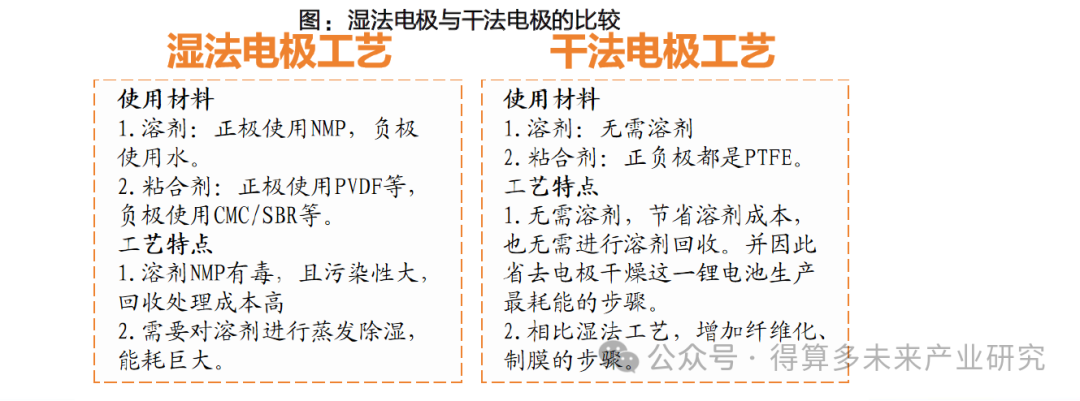

干法电极VS湿法电极:两者极片制造方式核心区别在于流程中有无溶剂。由于降本、性能等优势,业界正在从湿法电极走向干法电极。

1)湿法电极:用活性材料、导电添加剂、溶解在溶剂中的粘结剂混合而成的浆料,按要求湿涂在集流体表面,然后烘干以去除溶剂。

2)干法电极:在无溶剂的环境下,将活性材料、导电剂和固态粘合剂进行干法混合后,将其辊压覆盖在集流体表面来形成电极。干法技术在固态电池享有突出的工艺优势:干法工艺相比起传统湿法工艺有诸多优势,或将成为未来固态电池制造的主要方向。

1)干法电极抛弃传统液态溶剂,与固态电池设计理念类似:固态电池的成品不存在液态物质。在干法技术的赋能下,固态电池的极片制造过程可以实现完全干燥,消除了湿法工艺烘干后,溶剂分子的残留问题。也有效去除了溶剂成本与烘干成本。

2)多种固态电解质不适合用湿法:硫化物电解质与极性有机溶剂会产生强烈的络合反应,浇铸后无法完全去除溶剂,硫化物电解质会被溶解,氧化物电解质也会与有机溶剂发生反应,严重影响离子导电性,降低性能,因此干法电极在硫化物固态电池优势显著。

中段工序:叠片或代替卷绕成为固态电池主流,设备市场规模前景广阔

叠片机或成为固态电池主流:在液态电池的制造中,电池极片可用卷绕或者叠片的方式。目前液态电池制造流程中,无论从规模经济还是成本进行考虑,卷绕工艺会更主流一些。但是固态电池由于其固态电解质的特性,如氧化物和硫化物韧性较差,叠片工艺会比卷绕工艺更加合适,可能成为未来的方向。

固态电池叠片工艺与液态电池有显著不同,需要对原有叠片机进行改良:液态电池的叠片/卷绕环节是讲正负极片与隔膜有序装配,而固态电池则是将正负极片与固态电解质进行装配,因此叠片机设备厂商应该对现有的液态电池叠片设备进行优化。

叠片机较卷绕机价值量更高,市场规模前景广阔:从传统的单条产线来看,一条产线需要10台卷绕机,按照300-350万元/台的价格,一条产线下卷绕机的价值大概3000-3500万元。一条产线需要的叠片机数量与电池片数有关,中航锂电的一条产线一般需要10台切叠一体机,按照600万元/台的价格,一条产线的叠片机价值量大概为6000万元,蜂巢短刀电池的一条产线需要20台切叠一体机,一条产线的叠片机价值量大概1.2亿元。在固态电池时代,叠片设备市场规模的前景有望更加广阔等静压机会是全固态电池当中核心增量设备:等静压机是一种能提供更高压力的设备,但是液态电池的传统热压、辊压方案提供压力有限且施加压力不均匀,难以保证致密堆积的一致性要求,进而影响固态电池性能。而等静压机或将成为合适的解决方案,等静压技术可以有效消除电芯内部的空隙,提升电芯内组件界面之间的接触效果,进而增强导电性,提高能量密度。

国内大厂积极布局固态电池等静压环节:等静压机之前一般用于陶瓷、合金、石墨等领域的加工,在固态电池领域仍处于探索阶段,并且在对全固态电池进行等静压成型时,其压力一般超过400Mpa,对设备有着高性能要求。目前,宁德时代、比亚迪、利元亨等国内锂电产业链大厂都在积极布局等静压技术。其中,利元亨已经提出了固态电池电芯等静压处理方法、装置及生产线专利。

国内等静压机企业异军突起,为固态电池的应用打下供应链基础:近年来,以中国钢研等为首的国产等静压机厂商进步明显。其中,中国钢研的HIPEX1850 是目前世界第二大尺寸的热等静压装备,可应用于航空航天等领域大型核心零部件的加工。

固态电池整线领域:国内厂商知识产权体系齐全,设备位于市场技术前沿先导智能:1)产品:全球唯一拥有自主知识产权的全固态电池整线解决方案厂家,已成功打通全固态电池量产的全线工艺环节,实现了从整线解决方案到各工段的关键设备覆盖,2)订单:目前,先导智能的固态电池设备及干法电极设备已成功发货至欧洲、美国、日韩等国家和地区的知名汽车企业、头部电池客户、新兴电池客户现场。

赢合科技:1)产品:老牌整线厂商,设备产品贯穿多个固态电池工艺环节。2)技术优势:在固态电池领域以及替代高能耗湿法电极工艺制备方面,推出了干法电极解决方案。3)合作客户:并且与行业头部客户国轩高科在电池领域开展深度合作。利元亨:1)产品:目前利元亨已经具备了生产固态电池的整线装备研发与制造能力。2)核心客户:利元亨就与清陶能源签署了固态电池产线设备购销合同,从制片段到化成分容检测段,并已于2022年交付产线。2023年,利元亨交付清陶能源的产线已进入量产状态。

固态电池搅拌机领域:紧跟前沿干法电极技术,打开海外固态电池设备市场赢合科技:1)最新干法搅拌产品:11月8日赢合科技官方宣布,赢合科技自主研发生产的首台干法搅拌设备已成功交付至国内头部客户现场。2)产品优势:这款干法搅拌设备特别针对全固态电池及干法电极技术进行了特殊设计,可适应不同材料、配方、工艺等各种复杂工况稳定生产。

利元亨:1)打开海外市场:2024年6月,利元亨美国首条固态电池前段设备顺利出机,其中包括自产的双行星搅拌机。凭借其在固态电池技术领域的深厚积淀,利元亨在全球舞台上实现了战略性的拓展。2)固态电池搅拌机设备:适用于固态电池制的双行星搅拌机凭借创新设计,实现了对各种粘度物料的高效混合,灵活度较高。并且通过自动化技术的迭代升级,显著增强了生产过程的安全性和效率。

固态电池辊压机领域:一体化是干法辊压设备大趋势,国内厂商走在前头

一体化是干法辊压发展方向:设备大型化集成化是干法电极未来发展趋势,有利于提高干电极制作效率、减少掉粉、控制产品良率。

赢合科技:1)产品介绍:在固态电池辊压设备领域,赢合科技今年推出了其第三代干法搅拌纤维化+干法成膜全固态工艺。该解决方案攻克了粉体搅拌、纤维化、均匀铺粉、多辊点击转移、多辊厚度闭环、电极切边、电极复合七大核心技术,在制造端可大幅提升极片制造效率,节约生产成本。2)一体化优势:赢合科技的设备是干法辊分一体机领域先行者,将干法电极设备流程的辊压环节和分切环节进行整合一体化,增强了制造效率、降低了客户成本,是未来干法电极技术的方向。

纳科诺尔:1)产品介绍:2024年2月,锂电辊压设备龙头纳科诺尔联合清研电子重磅亮相干法电极成型覆合一体机。2)一体化优势:

这台设备实现了电极膜成型以及电极膜与集流体复合的一体化,具备先进的干法辊压功能与干法成膜功能,率先开启干法电极的产业化及国产化进程,搭载的干法电极技术适配固态电池领域。3)订单情况:根据纳科诺尔官方披露,目前公司干法辊压设备已经获得下游头部客户的订单。陆续向客户提供十多套干法电极设备。

固态电池叠片机领域:随生产线出海东风,进军海外市场

先导智能:1)生产线出海情况:先导智能在互动平台表示,在固态电池领域,公司已与欧美、日韩主要固态电池企业和主机企业开展了固态电池及干法电极相关合作,现已交付固态电池关键前道干法剪切混料设备、成膜复合设备等设备。2)叠片机设备:随着固态电池生产线的出口,先导智能已完成交付首批固态电池分切叠片一体设备,在国际市场上具备相当的竞争力。

利元亨:1)生产线出海情况:2024年6月,利元亨美国首条固态电池前段设备顺利出机,利元亨凭借其在固态电池技术领域的深厚积淀,在全球舞台上实现了战略性的拓展。2)叠片机设备:其中,固态电池生产线所用到的利元亨Z字型叠片机已处于行业前沿,实现了整机0.1s/pcs的高效叠片速度与≤±0.3mm的超高精度对准,树立了行业标杆。