本文为节选内容

如需更多报告,联系客服

国内电池厂商多专注于氧化物及硫化物等复合电解质路线,致力于解决成本以及电解质与两级材料的稳定性。

国外厂商则主要集中于硫化物以及卤化物方面的固态电池研发方向,对于电池安全性以及固态电池的可量产化能力较为关注。

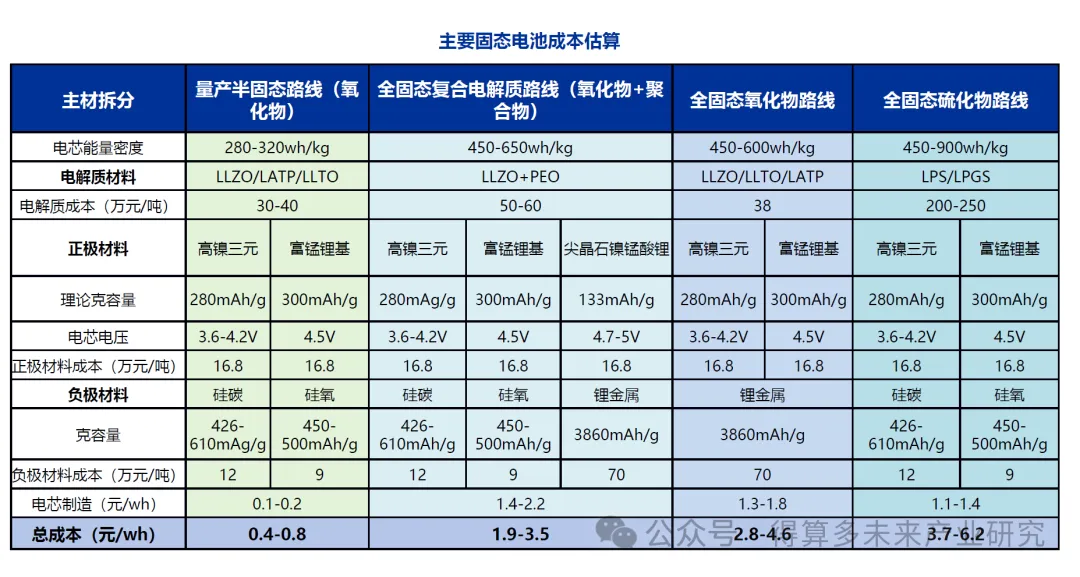

复合电解质全固态路线制备过程较为复杂,电芯制造成本较高;硫化物全固态路线电导率和能量密度性能突出,材料成本较高;氧化物全固态路线制造成本和材料成本居中。

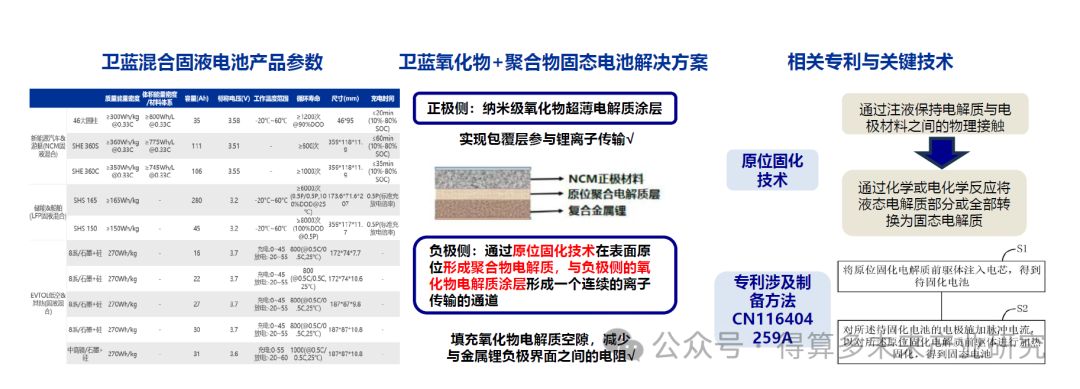

氧化物+聚合物电解质代表公司:卫蓝新能源

氧化物+聚合物技术方案解决固-固解决问题

• 技术层面,卫蓝聚焦氧化物技术路线研发固态电池。根据目前卫蓝技术方案,研发团队决定采用超薄纳米级氧化物电解质层帮助形成锂离子传输通道,同时考虑到负极使用金属锂材料会与氧化物电解质产生较大的界面接触问题,卫蓝提出基于原位固态技术在负极表面形成聚合物电解质来填充氧化物电解质的空隙的方法,从而达到减少界面内阻,改善电池安全与循环寿命。

• 卫蓝产品应用覆盖新能源车船、规模储能以及低空经济等领域,目前量产产品均为混合固液电池,使用电解质成分为LATP(磷酸钛铝锂)。根据规划,公司计划在2027年以前实现全固态电池规模化量产,并于2030年将全固态电池做到更低成本。

硫化物电解质代表公司:日本丰田较早重视固态电池研发。丰田早在2006年就开始了固态电池基础技术的研发;2012年,丰田开始宣传在固态电池领域取得的研究成果;2017年,丰田和松下达成共识,将共同研发车载方型固态电池;2023年10月,该公司宣布与出光兴产公司建立业务合作伙伴关系,研发硫化物电解质。

• 目标27-28年量产固态电池。目前丰田计划于2027年在日本运营一家固体电解质试点工厂,并通过将其安装在将于2027年至2028年推出的电动汽车上,来实现其商业化。

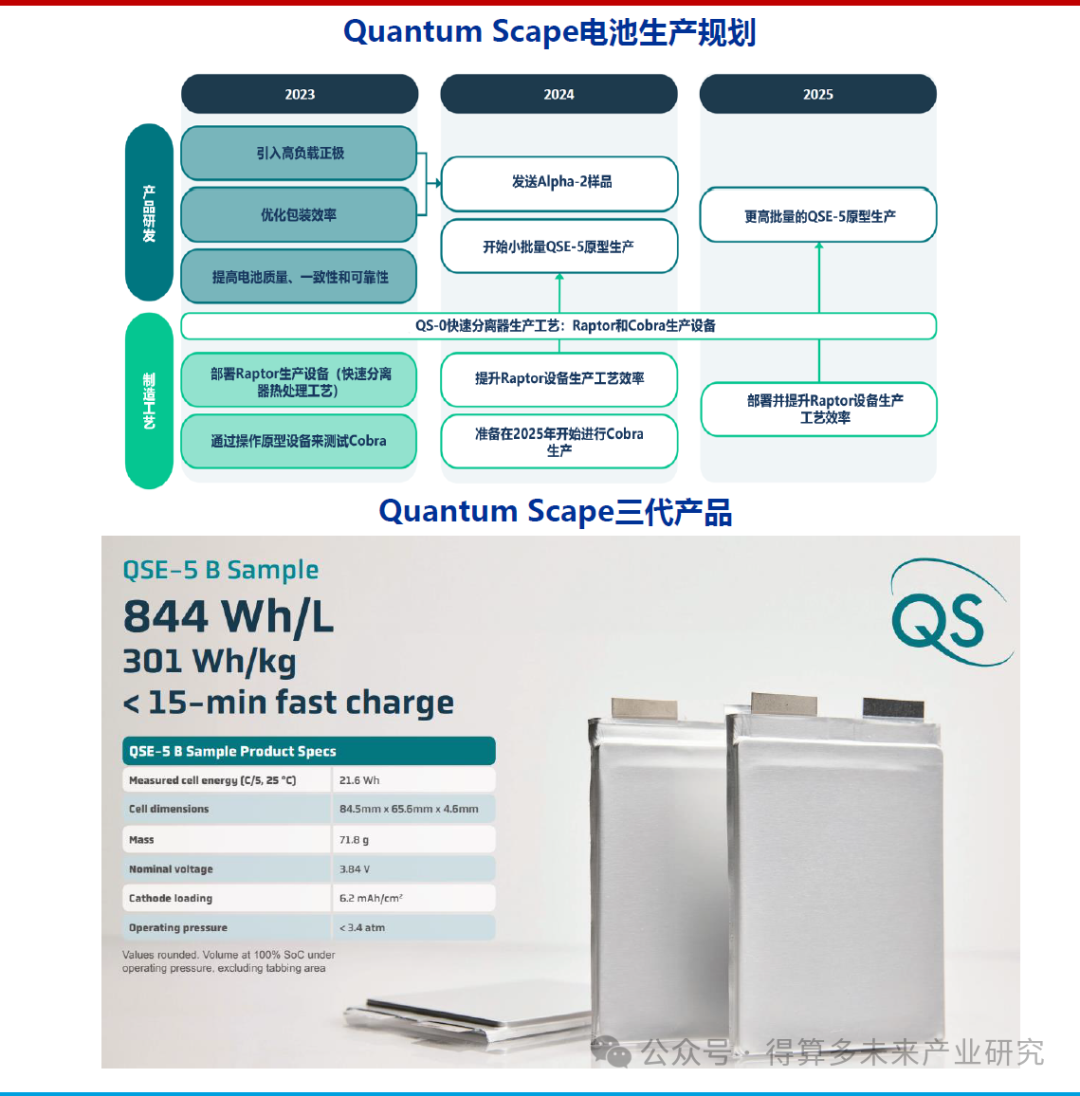

氧化物电解质代表公司:Quantum Scape

• 第一代固态电池产品A0Prototype主要使用氧化物及部分电解液,研发主要聚焦提高电池的能量密度、实现快速充电以及改善低温性能等方面。

• QSE-5 B样品开始小批量生产,

首批B样品电池已开始运送给汽车客户进行测试;此外,QS的固态电解质分离器通过其独特的设计减少了传统锂离子电池制造过程中的一些步骤,进一步降低制造成本,增加了生产效率。

• QSE-5固态电池产品将在25年实现商业化并批量生产。

硫化物&聚合物电解质:LG Energy Solution

• LG推迟原定于2026年前实现聚合物基固态电池商业化目标,专注研发安全性更高的硫化物类固态电池产品。在2024年7月的SNE电池日会议上,据LG副总裁 Jeong Geun-chang介绍,公司未来硫化物固态电池产品将应用于高性能,如高性能电动车和船只等领域。LG预计将于2030年前实现硫化物的全固态电池研发,并将采用高离子导电率的硫化物固态电解质材料。

• 从美国专利来看,LG近期更多地针对锂枝晶化所造成的安全性问题设计了相关电解质膜解决方案,通过将涂覆有抑制锂枝晶生长的材料的多孔状材料嵌入固态电解质中以强化其物理强度,从而改善电池的安全性和性能;硫化物方面,为解决硫化物的耐水性以及生产时的压力制造问题,公司正设计研发新型的固态电解质材料。

复合物电解质:清陶能源

• 清陶能源采用有机+无机复合电解质技术路线进行固态电池研发。产业化路线上,清陶计划半固态-准固态-全固态的电池发展路径,以逐步实现产业链上游材料的升级、固态电池的降本以及电导率的提升

• 目前清陶第一代半固态电池成功量产并搭载于智己L6光年版。该产品固态电解质选用NaSICON型LATP氧化物,并采用干法成型工艺提高电解质层致密性。该电解质层以无机涂层为主,因此受热的时候电解质层不会收缩,减少了内部短路的可能,同时它具有对化学反应的隔绝作用。该产品70%的工艺和液态电池相似,导致固态电解质无法完全解决固固接触的界面问题以及材料之间的完全致密,因此第一代产品中包含了溶解了锂盐的有机溶剂来进行一定改善