扫码获取更多行业报告

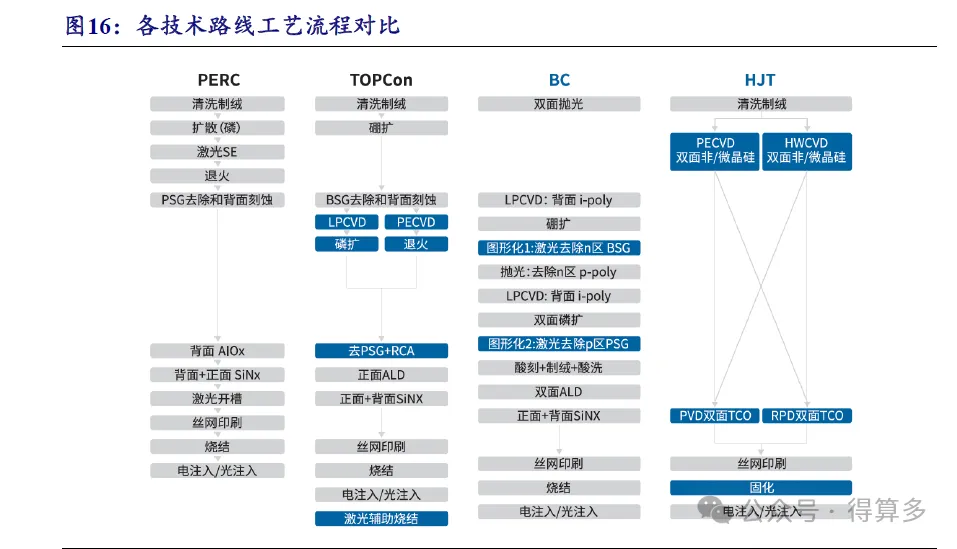

1、BC电池设备投资强度更大

BC电池的制造工艺本质上是 TOPCon等高效电池技术路线的延伸,但 其 工艺复杂性 更高 。以 TBC电池 为例, 目前其 工艺流程 有 14道步骤,较标准 TOPCon产线12道工序要再多 2道 ,主要因为 其需在背面构建叉指状 p+/n+区, 要通过激光开槽、掩膜等技术进行精确的图形化处理 。

工艺链延长及制程复杂度提升,显著推高了BC电池的 单位 设备投资 额 。参考爱旭股份 2023年 9月 披露的公告,其 义乌六期 15GW 高效晶硅太阳能电池 项目 预计设备总投资 57.29亿元,折合单位产能投资额 3.82亿元 /GW。关键高价值设备构成中: 气相沉积镀膜设备 0.96亿元 /GW 占 金属化处理设备 0.73亿元 /GW占 光刻处理设备 0.57亿元 /GW 占 15.04%,合计贡献近 60%的设备 投资成本。当前随着技术成熟度提升及工艺优化,新建 BC产线 的 设备投资 额 已降至 2.5 3亿元 /GW以内 。

2、 激光设备为主要增量

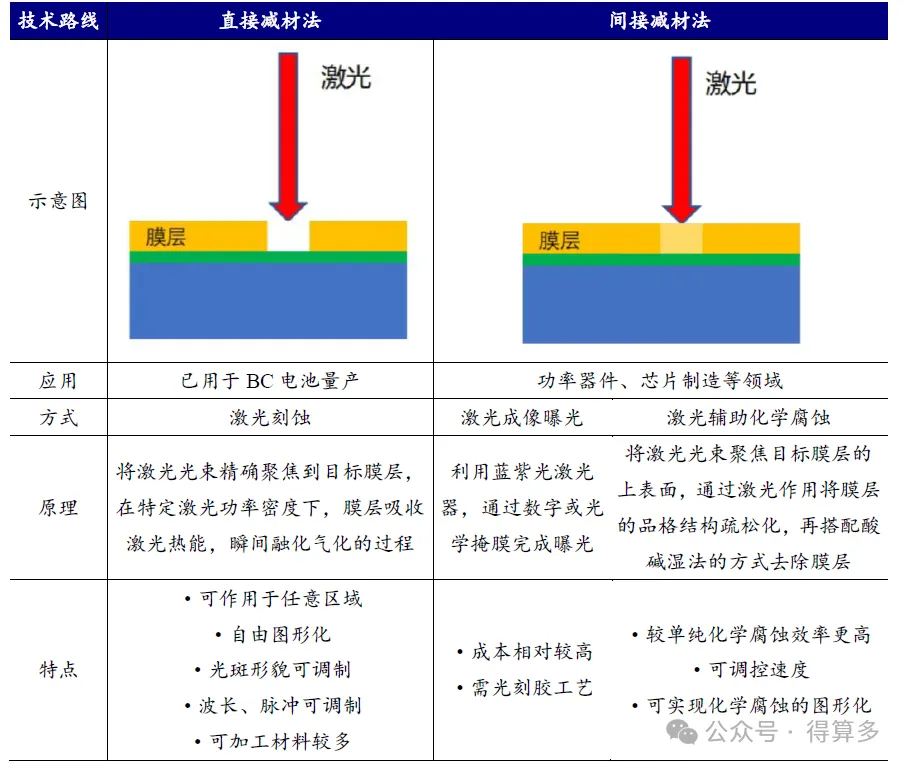

BC电池因正负极都在电池背面,需要对背面 p+/n+区域实现高精度隔离来确保电池可用性。早期 BC电池研发依赖半导体光刻技术实现背面 p+/n+区域的高精度隔离 但其高昂的成本与复杂的制程(需 6 8道光刻掩膜步骤)严重制约了产业化进程。2018年德国 ISFH首次提出“激光掺杂 +背面钝化”的方案并进行了技术实现,但技术成熟度底,产能、成本、技术无法于常规技术竞争。近几年,随着激光图形化技术的快速发展,在精度提升、损伤控制和生产效率上得到全面突破, ,2021年正式进入成熟应用期。当前 BC电池量产已经全面使用激光图形化替代光刻技术,在大幅度降低电池设备及制程成本的同时压缩工艺步骤,真正将 BC电池制造逻辑从“半导体级精度”向“低成本可量产精度”的范式跃迁。

激光在BC电池制造中扮演着至关重要的角色, PERC产线中激光设备价值量在1000万元 /GW左右, TOPCon产线中激光设备价值量仅 500万 /GW左右(不含 poly finger设备),而当前新投 BC产线中激光设备价值量 约 5000万 /GW BC产能的扩张将带动激光设备需求大幅增长。

3、 BC产能逆势扩张

在光伏制造业面临严重 产能过剩的背景下,主要厂商 均已基本 暂停国内 TOPCon路线的新建产能规划,当前 仍在进行的产能建设 项目 主要 聚焦 于 BC技术路线。 隆基和爱旭持续保持 BC领军企业的地位,部分二三线企业也在通过自投、合建、改造等方式扩充 BC产能,而 所有头部企业 也都 已布局至少一条 BC技术中试线,并加速推进工艺研发与量产转化进程。

隆基绿能持续领跑BC产业化进程,其 HPBC 2.0产能 计划 从 2025年 4月 底 的15GW提升至 2025年末的 50GW。新增产能中约 50%通过 原有 HPBC 1.0及 PERC产线技术改造实现。

另外, 在 6月 30日股东大会上,公司 董事长钟宝申表示 6月份HPBC 2.0产品 单月 产 出达 2GW,预计 9月份可实现 单月 产出 3GW 11月份可实现单月 产出 4GW。

爱旭股份 目前 拥有 2个 BC电池及组件生产基地, 共 18GW ABC产能, 其中珠海基地 有 10GW产能 ,义乌基地有 8GW产能。此外,爱旭 在 济南规划了 30GW电池组件产能,分三期建设,目前一期 10GW项目的 部分 组件车间已投产,电池车间厂房已完成封顶,计划年内实现电池车间投产。基于主要企业披露的产能规划估算 行业新增 /改造 XBC产能规划近 90GW。